Metal sərtliyinin kodu H-dir. Müxtəlif sərtlik test üsullarına görə, ənənəvi təsvirlərə Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL), Shore (HS) sərtliyi və s. daxildir ki, bunlar arasında HB və HRC daha çox istifadə olunur. HB daha geniş tətbiq sahəsinə malikdir və HRC istilik emalı sərtliyi kimi yüksək səth sərtliyinə malik materiallar üçün uyğundur. Fərq ondadır ki, sərtlik test cihazının indenteri fərqlidir. Brinell sərtlik test cihazı top indenteri, Rockwell sərtlik test cihazı isə almaz indenteridir.

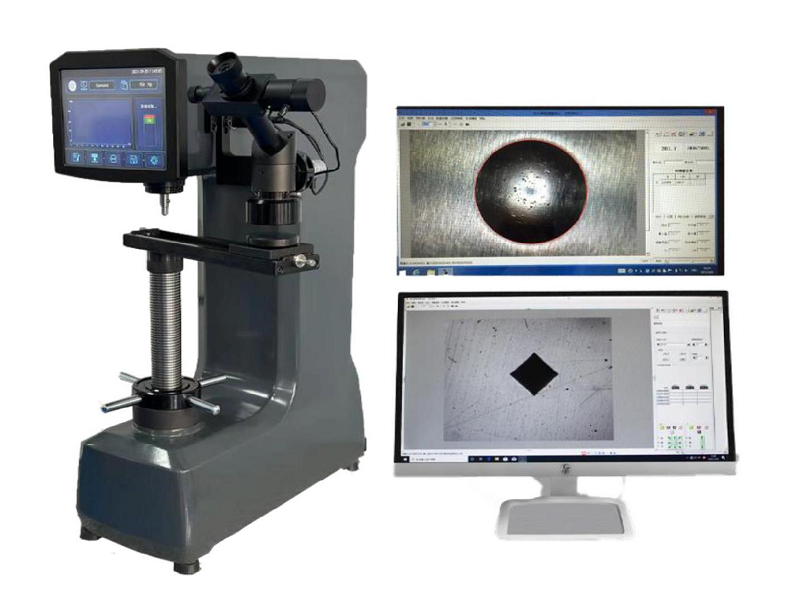

HV - mikroskop analizi üçün uyğundur. Vickers sərtliyi (HV) Material səthinə 120 kq-dan az yük və 136° təpəli bucaqlı romb kvadrat konus çuxuru ilə basdırın. Materialın girinti çuxurunun səth sahəsi yük dəyərinə bölünür ki, bu da Vickers sərtlik dəyəridir (HV). Vickers sərtliyi HV ilə ifadə olunur (GB/T4340-1999-a baxın) və son dərəcə nazik nümunələri ölçür.

HL portativ sərtlik ölçən cihazı ölçmə üçün əlverişlidir. Sərtlik səthinə zərbə vurmaq və sıçrayış yaratmaq üçün zərbə topu başlığından istifadə edir. Sərtlik, nümunə səthindən 1 mm məsafədə zərbənin sıçrayış sürətinin zərbə sürətinə nisbəti ilə hesablanır. Düstur belədir: Leeb sərtliyi HL=1000 × VB (sıçrayış sürəti)/VA (zərbə sürəti).

Portativ Leeb sərtlik ölçən cihazı Leeb (HL) ölçməsindən sonra Brinell (HB), Rockwell (HRC), Vickers (HV), Shore (HS) sərtliyinə çevrilə bilər. Və ya sərtlik dəyərini birbaşa Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL), Shore (HS) ilə ölçmək üçün Leeb prinsipindən istifadə edin.

HB - Brinell sərtliyi:

Brinell sərtliyi (HB) ümumiyyətlə material daha yumşaq olduqda, məsələn, əlvan metallar, istilik emalından əvvəl və ya tavlamadan sonra polad kimi istifadə olunur. Rokvell sərtliyi (HRC) ümumiyyətlə istilik emalından sonra sərtlik və s. kimi daha yüksək sərtliyə malik materiallar üçün istifadə olunur.

Brinell sərtliyi (HB) müəyyən ölçülü sınaq yüküdür. Müəyyən diametrli bərkidilmiş polad kürə və ya karbid kürə sınaqdan keçiriləcək metal səthə basılır. Sınaq yükü müəyyən bir müddət saxlanılır və sonra sınaqdan keçiriləcək səthdəki girinti diametrini ölçmək üçün yük çıxarılır. Brinell sərtlik dəyəri, yükü girinti sferik səth sahəsinə bölməklə əldə edilən kəmiyyətdir. Ümumiyyətlə, müəyyən ölçülü (adətən 10 mm diametrli) bərkidilmiş polad kürə müəyyən bir yüklə (adətən 3000 kq) material səthinə basılır və bir müddət saxlanılır. Yük çıxarıldıqdan sonra yükün girinti sahəsinə nisbəti Brinell sərtlik dəyəridir (HB) və vahid kiloqram qüvvə/mm2 (N/mm2)-dir.

Rokvell sərtliyi, girintinin plastik deformasiya dərinliyinə əsasən sərtlik dəyəri indeksini müəyyən edir. Sərtlik vahidi kimi 0,002 mm istifadə olunur. HB>450 olduqda və ya nümunə çox kiçik olduqda, Brinell sərtlik testindən istifadə edilə bilməz və bunun əvəzinə Rokvell sərtlik ölçməsindən istifadə olunur. Müəyyən bir yük altında sınaqdan keçirilən materialın səthinə basmaq üçün 120° təpəli bucaqlı almaz konus və ya 1,59 və ya 3,18 mm diametrli polad top istifadə olunur və materialın sərtliyi girintinin dərinliyindən hesablanır. Test materialının sərtliyinə görə, o, üç fərqli şkala ilə ifadə olunur:

HRA: Bu, son dərəcə yüksək sərtliyə malik materiallar (məsələn, sementləşdirilmiş karbid və s.) üçün istifadə olunan 60 kq yük və almaz konus indenteri istifadə etməklə əldə edilən sərtlikdir.

HRB: Bu, 100 kq yük və 1,58 mm diametrli bərkidilmiş polad top istifadə etməklə əldə edilən sərtlikdir və daha aşağı sərtliyə malik materiallar (məsələn, tavlanmış polad, çuqun və s.) üçün istifadə olunur.

HRC: Bu, çox yüksək sərtliyə malik materiallar (məsələn, bərkimiş polad və s.) üçün istifadə olunan 150 kq yük və almaz konus indenteri istifadə etməklə əldə edilən sərtlikdir.

Bundan əlavə:

1.HRC, Rokvell sərtlik C şkalası deməkdir.

2.HRC və HB istehsalda geniş istifadə olunur.

3.HRC tətbiq olunan diapazon HRC 20-67, HB225-650-yə bərabərdir,

Sərtlik bu diapazondan yüksəkdirsə, Rokvell sərtlik A şkalası üzrə HRA istifadə edin,

Sərtlik bu diapazondan aşağıdırsa, Rokvell sərtlik B şkalası HRB-dən istifadə edin,

Brinell sərtliyinin yuxarı həddi HB650-dir və bu dəyərdən yüksək ola bilməz.

4. Rokvell sərtlik test cihazının C şkalasının girintisi 120 dərəcəlik təpəsi olan almaz konusdur. Sınaq yükü müəyyən bir dəyərdir. Çin standartı 150 kqf-dir. Brinell sərtlik test cihazının girintisi bərkidilmiş polad kürə (HBS) və ya karbid kürəsidir (HBW). Sınaq yükü kürənin diametrindən asılı olaraq 3000 ilə 31,25 kqf arasında dəyişir.

5. Rokvell sərtlik girintisi çox kiçikdir və ölçülən dəyər lokaldır. Orta dəyəri tapmaq üçün bir neçə nöqtəni ölçmək lazımdır. Hazır məhsullar və nazik dilimlər üçün uyğundur və dağıdıcı olmayan sınaq kimi təsnif edilir. Brinell sərtlik girintisi daha böyükdür, ölçülən dəyər dəqiqdir, hazır məhsullar və nazik dilimlər üçün uyğun deyil və ümumiyyətlə dağıdıcı olmayan sınaq kimi təsnif edilmir.

6. Rokvell sərtliyinin sərtlik dəyəri vahidsiz adsız bir ədəddir. (Buna görə də, Rokvell sərtliyini müəyyən dərəcə adlandırmaq düzgün deyil.) Brinell sərtliyinin sərtlik dəyəri vahidlərə malikdir və dartılma möhkəmliyi ilə müəyyən təxmini əlaqəyə malikdir.

7. Rokvell sərtliyi birbaşa siferblatda və ya rəqəmsal şəkildə göstərilir. İstifadəsi asandır, sürətli və intuitivdir və kütləvi istehsal üçün uyğundur. Brinell sərtliyi üçün girinti diametrini ölçmək və sonra cədvələ baxmaq və ya hesablamaq üçün mikroskop tələb olunur ki, bu da işləmək üçün daha çətindir.

8. Müəyyən şərtlər daxilində, cədvələ baxmaqla HB və HRC-lər bir-birinin yerinə qoyula bilər. Zehni hesablama düsturu təxminən belə yazıla bilər: 1HRC≈1/10HB.

Sərtlik testi mexaniki xüsusiyyətlər testində sadə və asan bir test üsuludur. Müəyyən mexaniki xüsusiyyətlər testlərini əvəz etmək üçün sərtlik testindən istifadə etmək üçün istehsalda sərtlik və möhkəmlik arasında daha dəqiq bir çevrilmə əlaqəsi tələb olunur.

Təcrübə sübut etmişdir ki, metal materialların müxtəlif sərtlik dəyərləri ilə sərtlik dəyəri arasında təxmini uyğun bir əlaqə mövcuddur. Sərtlik dəyəri ilkin plastik deformasiya müqaviməti və davamlı plastik deformasiya müqaviməti ilə müəyyən edildiyindən, materialın möhkəmliyi nə qədər yüksək olarsa, plastik deformasiya müqaviməti də bir o qədər yüksək olar və sərtlik dəyəri də bir o qədər yüksək olar.

Yazı vaxtı: 16 Avqust 2024